复合氧化物催化剂的制备方法直接影响其微观结构(如晶粒尺寸、比表面积、孔道分布)和催化性能。以下是工业和实验室中常用的制备方法,按原理可分为固相法、液相法、气相法及其他新型方法,具体特点及应用场景如下:

一、固相法(高温合成法)

原理:通过金属盐或氧化物的固态混合,经高温焙烧发生固相反应生成复合氧化物。

1. 典型步骤

- 原料混合:将金属氧化物(如 Co₃O₄、MnO₂)或碳酸盐按化学计量比研磨均匀。

- 焙烧反应:在马弗炉中于 400~800℃焙烧 2~6 小时,促进晶格重构与化学键合。

- 示例:制备 Cu-Mn-O 复合氧化物时,将 CuO 与 MnO₂按 1:1 混合,在 500℃焙烧 3 小时,生成 CuMn₂O₄尖晶石结构。

2. 优势与局限性

- 优势:

- 工艺简单,适合大规模生产;

- 焙烧后催化剂机械强度高,不易破碎。

- 局限性:

- 金属离子混合均匀性差,易导致局部成分偏析;

- 高温焙烧可能形成大颗粒晶粒(>50 nm),比表面积小(<50 m²/g),活性位点少。

3. 应用场景

- 对催化活性要求不高但需高机械强度的场景,如固定床反应器中的耐磨损催化剂(如 Mn-Ce-O 用于烟气脱硝)。

二、液相法(溶液合成法)

通过液相化学反应生成复合氧化物前驱体,经分离、干燥、焙烧得到催化剂。根据反应机制分为以下子类:

1. 共沉淀法

原理:向金属盐混合溶液中加入沉淀剂(如 NaOH、(NH₄)₂CO₃),使金属离子同时沉淀为氢氧化物或碳酸盐前驱体,再经焙烧生成复合氧化物。

关键控制参数

- pH 值:决定金属离子的沉淀顺序(如 Fe³⁺在 pH=2~3 沉淀,Cu²⁺在 pH=5~6 沉淀),需通过缓冲溶液精确调控。

- 温度与搅拌速度:高温(60~90℃)和强搅拌可促进均匀沉淀,避免生成粗大颗粒。

- 陈化时间:前驱体静置陈化(12~24 小时)可促进晶型发育,提升催化剂稳定性。

典型案例

- 制备 Co-Mn-Al-O 复合氧化物:

- 将 Co (NO₃)₂、Mn (NO₃)₂、Al (NO₃)₃按 3:1:1 浓度混合,滴加氨水至 pH=9,生成蓝色絮状沉淀;

- 沉淀物过滤、洗涤后,在 120℃干燥 12 小时,再于 450℃焙烧 4 小时,得到比表面积约 120 m²/g 的尖晶石型催化剂,对甲醛的催化氧化效率可达 95% 以上。

优势与局限性

- 优势:

- 金属离子混合均匀性高(原子级分散),催化活性位点分布均匀;

- 可通过调节沉淀条件控制晶粒尺寸(10~30 nm)和孔结构。

- 局限性:

- 需大量洗涤水去除残留盐(如 Na⁺),可能造成废水污染;

- 对可溶性差的金属盐(如 Zr⁴⁺)适用性低。

2. 溶胶 - 凝胶法(Sol-Gel 法)

原理:金属醇盐(如 Ti (OC₄H₉)₄)或无机盐在溶剂中水解形成溶胶,经凝胶化、干燥、焙烧生成纳米级复合氧化物。

关键步骤

- 溶胶制备:将金属醇盐溶于乙醇,滴加去离子水和酸(如 HCl)调节水解速度,形成稳定溶胶(粒径 1~100 nm)。

- 凝胶化:溶胶静置形成三维网状凝胶,包裹金属离子实现原子级混合。

- 干燥与焙烧:凝胶经超临界干燥(避免孔结构坍塌)或常规干燥后,在 300~600℃焙烧 1~3 小时。

典型案例

- 制备 Ce-Zr-O 固溶体:

- 将 Ce (NO₃)₃和 ZrO (NO₃)₂按 1:1 溶于乙醇 - 水混合液,加入柠檬酸作为螯合剂,调节 pH=3~4,形成溶胶;

- 溶胶在 60℃水浴中凝胶化 24 小时,经乙醇洗涤后于 100℃干燥,再在 500℃焙烧 2 小时,得到粒径约 20 nm 的 Ce₀.₅Zr₀.₅O₂固溶体,储氧能力比机械混合法提升 30%。

优势与局限性

- 优势:

- 产物纯度高,粒径均匀(纳米级),比表面积可达 200 m²/g 以上;

- 适合制备复杂组分(如三元、四元)复合氧化物。

- 局限性:

- 工艺复杂,耗时较长(凝胶化需数天);

- 醇类溶剂易挥发,需通风防爆设施,成本较高。

3. 水热合成法

原理:在高温高压水热环境(100~250℃,1~5 MPa)中,金属离子在水溶液中直接反应生成结晶良好的复合氧化物。

关键设备

- 不锈钢反应釜内衬聚四氟乙烯(耐强酸强碱),容积 50~500 mL。

典型案例

- 制备 Mn-Ce-O 纳米棒:

- 将 Mn (CH₃COO)₂和 Ce (CH₃COO)₃按 2:1 溶于去离子水,加入 NaOH 调节 pH=12,转移至反应釜;

- 180℃恒温反应 12 小时,冷却后离心分离,所得纳米棒经 80℃干燥后直接使用,无需焙烧,对苯酚的降解速率比固相法制备的催化剂高 2 倍。

优势与局限性

- 优势:

- 无需高温焙烧,可直接生成结晶度高的催化剂,避免晶粒长大;

- 产物形貌可控(如纳米棒、立方体、空心球),暴露高活性晶面(如 CeO₂的 {110} 晶面)。

- 局限性:

- 批量生产规模受限(反应釜容积有限);

- 高压环境存在安全风险,需专业设备操作。

三、气相法(物理 / 化学气相沉积)

通过气相反应或蒸发 - 冷凝过程制备复合氧化物纳米颗粒。

1. 化学气相沉积法(CVD)

原理:金属有机前驱体(如二茂铁、乙酰丙酮钴)在高温(500~1000℃)下分解,生成金属原子或离子,与氧气反应生成复合氧化物,沉积在载体表面。

典型应用

- 在 Al₂O₃载体表面沉积 Co₃O₄-MnO₂复合氧化物,用于挥发性有机物(VOCs)催化燃烧,涂层厚度可精确控制在 50~200 nm。

2. 物理气相沉积法(PVD)

原理:通过溅射、蒸发等物理手段将金属靶材转化为气相原子,与氧气反应生成氧化物颗粒。

优势

- 适合制备超薄催化涂层(<10 nm),用于微反应器或膜催化系统;

- 无溶剂污染,环境友好。

局限性

- 设备昂贵(如磁控溅射仪),仅适用于实验室或精密器件制备。

四、其他新型制备方法

1. 模板法

原理:利用硬模板(如介孔二氧化硅 SBA-15)或软模板(如表面活性剂胶束)引导复合氧化物前驱体生长,形成特定孔结构。

- 典型案例:以 SBA-15 为模板制备 CuO-ZnO 介孔复合氧化物,比表面积达 300 m²/g,用于甲醇合成反应,活性比无模板法提高 40%。

2. 原子层沉积法(ALD)

原理:通过交替通入金属前驱体气体(如 Zn (C₂H₅)₂、H₂O)和氧化剂,在载体表面逐层沉积原子级厚度的复合氧化物。

- 优势:涂层厚度控制精度达原子层级别(0.1~1 nm),适合制备核 - 壳结构催化剂(如 Al₂O₃@CeO₂)。

3. 微波辅助合成法

原理:利用微波电磁场加速反应物分子运动,缩短反应时间(传统方法的 1/10~1/5)。

- 案例:微波辅助共沉淀法制备 Fe₃O₄@MnO₂复合纳米颗粒,10 分钟内完成沉淀反应,比常规水浴法节省 90% 时间,且颗粒分散性更好。

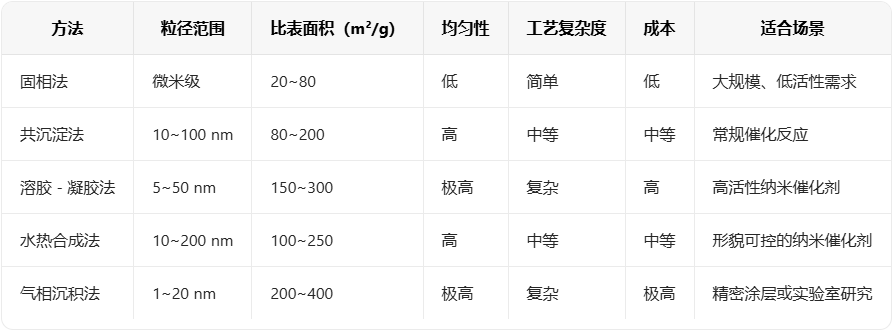

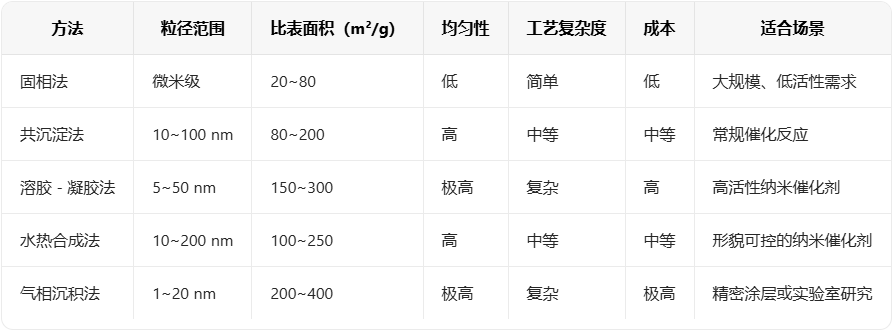

五、制备方法对比与选择策略

选择依据

- 活性需求:

- 高活性场景(如低温催化氧化):优先选溶胶 - 凝胶法或水热法,获得纳米级、高比表面积催化剂。

- 低活性需求但需耐磨:选固相法。

- 成分复杂性:

- 多元复合氧化物(如三金属以上):共沉淀法或溶胶 - 凝胶法,确保原子级混合。

- 成本与规模:

- 工业量产:共沉淀法或固相法,工艺成熟且成本可控。

- 实验室研发:水热法、模板法或 ALD,便于调控结构与性能。

六、发展趋势

- 绿色化制备:减少溶剂使用(如水热法替代溶胶 - 凝胶法的醇类溶剂),开发无废水排放的固相 - 液相联合工艺。

- 智能化调控:结合机器学习算法优化制备参数(如焙烧温度、沉淀 pH),预测催化剂性能(如活性位点密度)。

- 多功能集成:制备具有吸附 - 催化双功能的复合氧化物(如 Fe₃O₄@MnO₂磁性催化剂),便于反应后磁分离回收。

总结

复合氧化物催化剂的制备需根据目标性能(如活性、稳定性、孔结构)选择合适方法。液相法(共沉淀、溶胶 - 凝胶、水热)因能精确控制微观结构,成为主流方法;固相法适合工业大规模生产;气相法和新型方法则在纳米催化、涂层设计等领域具有独特优势。实际应用中,常通过多种方法结合(如共沉淀 - 微波辅助)进一步提升催化剂性能,同时需关注环保与成本的平衡。

来源:viane

来源:viane 发布时间:2025-06-06

发布时间:2025-06-06