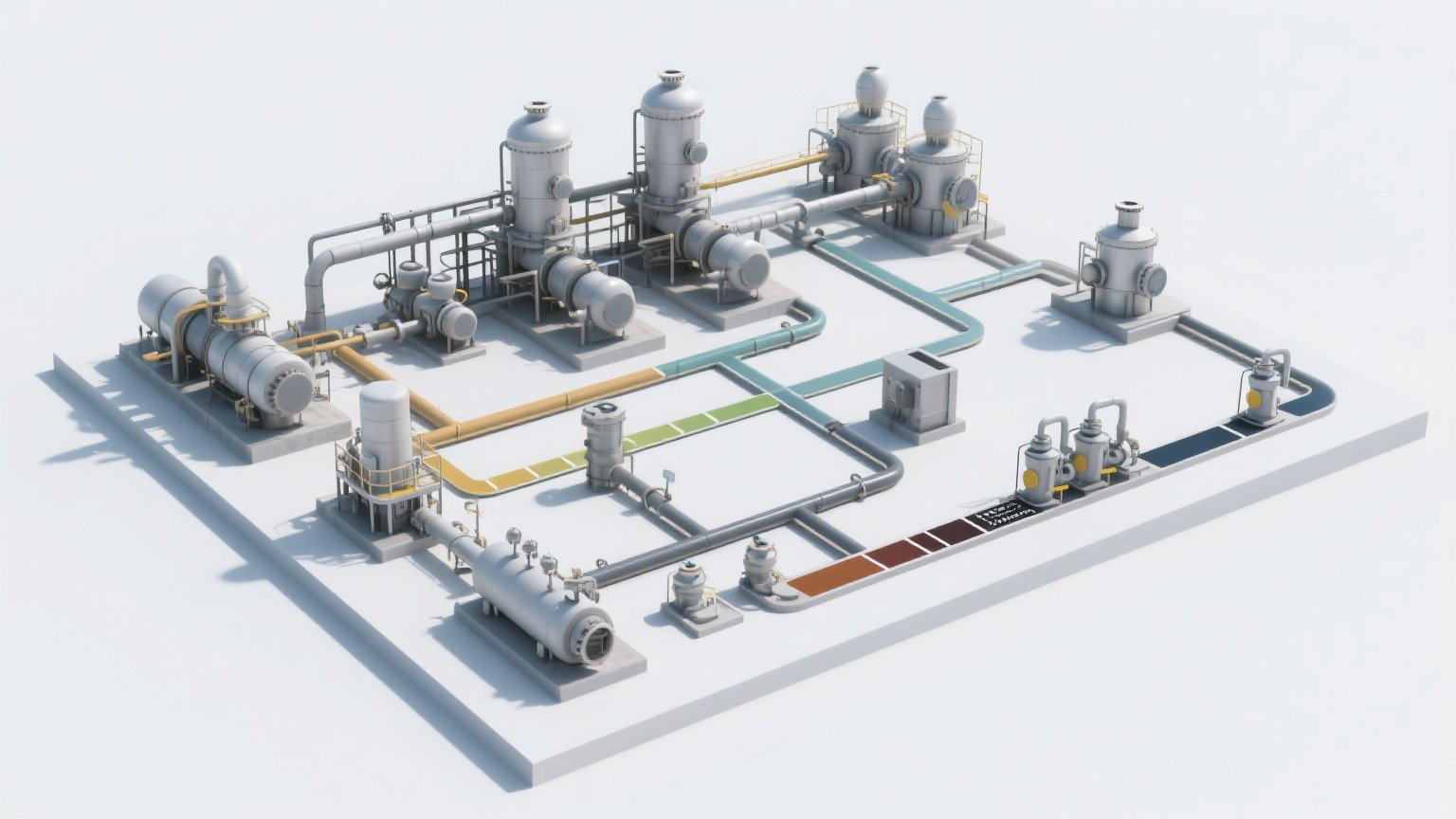

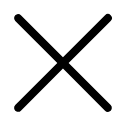

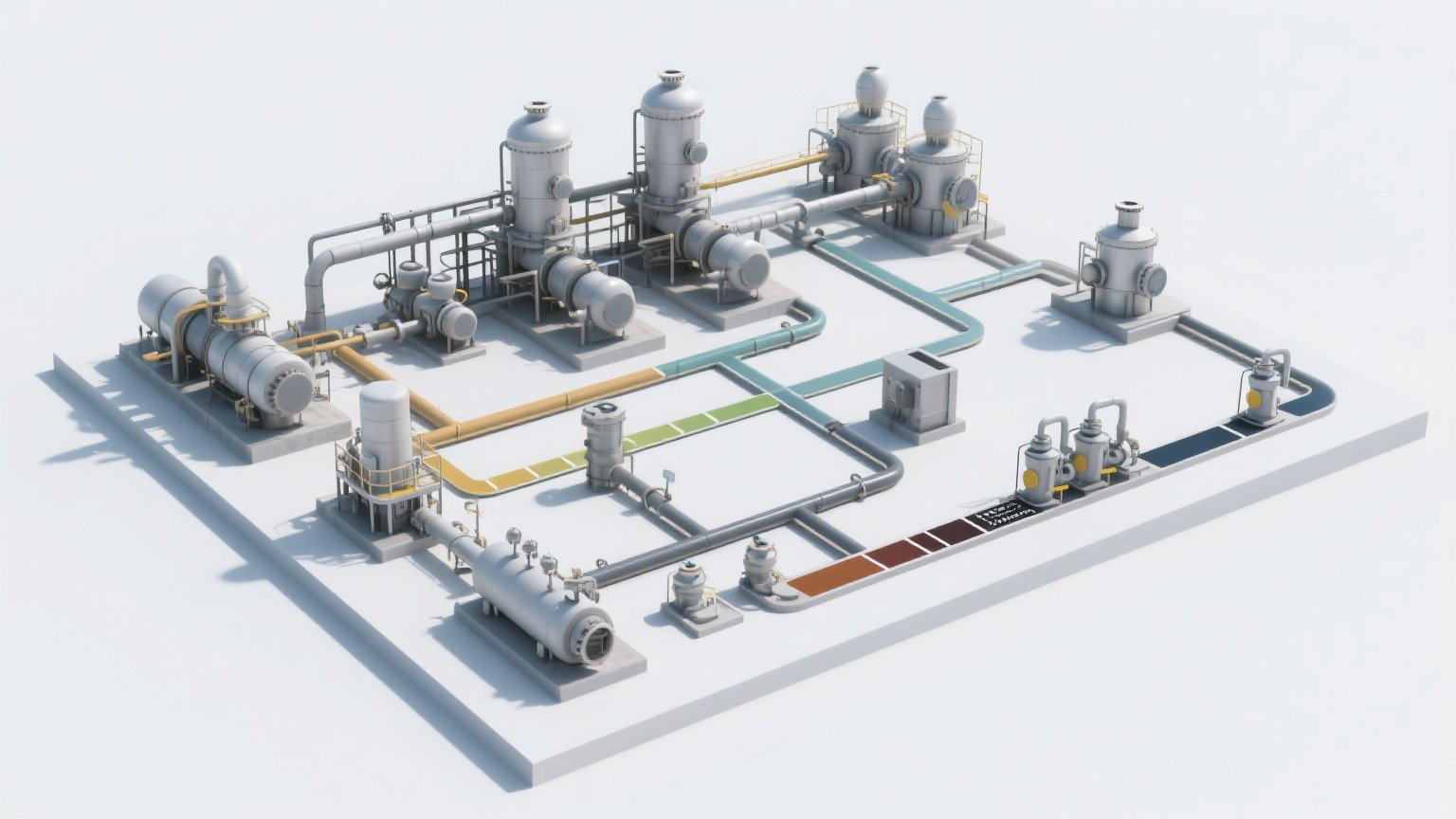

湿式催化氧化(Wet Catalytic Oxidation, WCO)系统的反应效率受多种因素影响,这些因素相互作用并决定了有机物的降解效果和系统运行的经济性。以下是主要影响因素及其作用机制:

一、催化剂特性

催化剂是 WCO 系统的核心,其性能直接决定反应效率:

- 活性组分

- 常见活性金属:过渡金属(如 Fe、Cu、Mn、Co、Ni)及其氧化物,贵金属(如 Pt、Pd)因高活性常用于难降解废水。

- 金属分散度:纳米级分散可增加活性位点,提升催化效率。

- 价态与协同作用:多金属复合(如 Cu-Co、Fe-Mn)通过电子转移增强氧化能力。

- 载体材料

- 要求:高比表面积、热稳定性、抗酸碱性(如 γ-Al₂O₃、TiO₂、分子筛、活性炭)。

- 表面性质:载体与金属的相互作用(如强金属 - 载体相互作用 SMSI)可调节金属电子结构,优化反应路径。

- 催化剂形态

- 颗粒状、蜂窝状或涂层式催化剂影响传质效率,蜂窝状结构可降低压降并提升接触面积。

二、操作条件

- 反应温度

- 影响机制:升高温度加速分子运动和化学反应速率,提高氧化剂(如 O₂)在水中的溶解度(需注意超临界水氧化的特殊规律)。

- 阈值效应:低温下催化剂活性不足,高温可能导致催化剂失活或能耗过高,需根据废水特性优化(通常 200–300℃)。

- 压力

- 作用:维持反应体系为液态,保证氧气溶解(通常需 5–20 MPa,与温度匹配)。

- 平衡关系:压力不足会导致水气化,降低传质效率;过高压力增加设备成本和安全风险。

- 停留时间

- 有机物降解动力学:复杂有机物需更长停留时间完成氧化,过短停留时间导致降解不彻底,过长则增加能耗。

- 设计要点:反应器容积需根据废水流量和目标降解率计算,确保反应达到动力学平衡。

- 氧化剂类型与浓度

- 常用氧化剂:O₂、空气、H₂O₂(适用于低浓度体系),O₂因成本低更常用。

- 浓度影响:提高 O₂分压可增加液相溶解氧浓度,提升氧化反应速率,但受亨利定律限制(需结合压力调节)。

三、废水性质

- 有机物种类与浓度

- 可氧化性差异:酚类、醛类等易氧化,多环芳烃(PAHs)、卤代烃等难降解有机物需更强催化剂或更高条件。

- 浓度阈值:高浓度废水(COD>10,000 mg/L)可能导致催化剂活性位点饱和,需预处理或调整停留时间。

- pH 值

- 对催化剂的影响:酸性条件可能腐蚀金属氧化物催化剂(如 Al₂O₃载体),碱性条件有利于某些金属(如 Fe)的稳定存在。

- 对反应路径的影响:pH 影响自由基(如・OH)的生成效率,中性或弱碱性条件通常更利于催化氧化。

- 杂质与抑制剂

- 金属离子:Ca²⁺、Mg²⁺可能在催化剂表面形成碳酸盐沉淀,堵塞孔道;Cl⁻可能导致金属腐蚀或催化剂中毒。

- 悬浮物(SS):高 SS 废水需预处理(如过滤),避免催化剂床层堵塞或磨损。

- 毒性物质:如硫化物、氰化物可能与催化剂活性位点结合,暂时或永久失活(可逆中毒 vs. 不可逆中毒)。

四、传质效率

- 气 - 液 - 固三相接触

- 混合程度:反应器内搅拌强度或气液分布器设计影响氧气向液相传递及有机物与催化剂的接触。

- 传质阻力:气体扩散速率可能成为反应速率的控制步骤(尤其在高压下),需通过结构优化(如脉冲流、流化床)减少阻力。

- 反应器结构

- 固定床反应器:催化剂固定,适合低悬浮物废水,传质效率依赖流速和床层孔隙率。

- 流化床反应器:催化剂颗粒悬浮,传质效率高,适合高浓度或含悬浮物废水,但催化剂磨损严重。

- 滴流床反应器:气液并流向下,适合低液量体系,需避免沟流或死角。

五、其他因素

- 催化剂寿命与再生

- 失活原因:积碳(有机物聚合)、金属浸出、烧结(高温下晶粒长大)。

- 再生方法:热再生(燃烧积碳)、化学清洗(酸 / 碱去除杂质)、原位还原(针对贵金属催化剂)。

- 能量回收

- 高温高压反应产生的热能可通过换热器回收,用于预热进水或发电,影响系统整体能效。

优化策略

- 催化剂设计:开发抗中毒、高稳定性的复合金属氧化物或负载型贵金属催化剂。

- 工艺集成:结合预处理(如絮凝去除 SS)和后处理(如膜分离)提升系统鲁棒性。

- 智能控制:通过在线监测(如 COD 传感器、pH 计)实时调节温度、压力和氧化剂流量,实现动态优化。

通过综合调控上述因素,可最大化 WCO 系统的反应效率,实现高浓度有机废水的高效处理与资源回收。

来源:viane

来源:viane 发布时间:2025-06-09

发布时间:2025-06-09